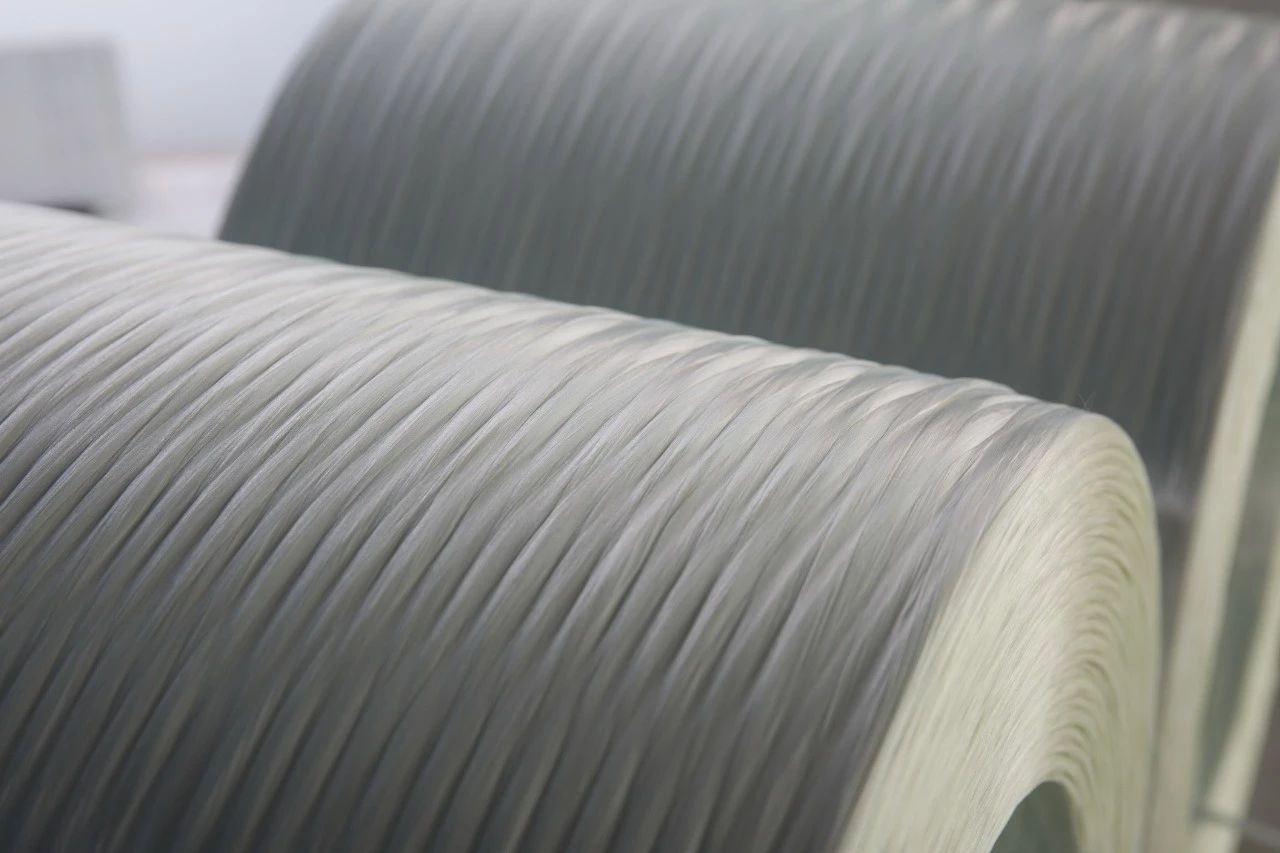

Luxusné interiéry, lesklé kapoty, šokujúci rev… to všetko ukazuje aroganciu superšportových áut, zdanlivo vzdialených od života bežných ľudí, ale viete? V skutočnosti sú interiéry a kapoty týchto áut vyrobené zo sklenených vlákien.

Okrem luxusných áut šoférujú aj bežnejší ľudia autá a nákladné autá na prepravu tovaru, ktoré sú všetky vyrobené zo sklenených vlákien. Dá sa povedať, že aplikačný výkon sklenených vlákien sa dá predlžovať donekonečna.

V súčasnosti možno kompozitné materiály vystužené sklenenými vláknami pre automobilové komponenty rozdeliť na dva typy: termoplastické a termosetové. Výrobné procesy týchto dvoch typov sa líšia a líšia sa aj ich použitia. Termosetové výrobky zo sklenených vlákien pre LFT sa používajú hlavne na výrobu interiérových dielov automobilov, ako sú držiaky prístrojovej dosky, boxy na rezervné pneumatiky, držiaky predných častí a iné komponenty rámov, ktoré nie sú určené pre automobily; termosetové výrobky zo sklenených vlákien SMC sa používajú hlavne na výrobu kapôt automobilov, nárazníkov a oddeľovačov palivovej nádrže, tepelných krytov a iných konštrukčných dielov automobilov.

S rozvojom automobilového priemyslu a podporou konceptov úspory energie a ochrany životného prostredia sa ľahké automobily stali všeobecným trendom. Spotreba paliva automobilu závisí hlavne od objemu motora a celkovej hmotnosti automobilu. Za predpokladu zachovania celkovej kvality, výkonu a nákladov na automobil môže zníženie hmotnosti automobilu efektívne zvýšiť výstupný výkon a ovládateľnosť, znížiť spotrebu paliva a znížiť emisie výfukových plynov. Štúdie ukázali, že na každých 10 % zníženie hmotnosti vozidla sa dá spotreba paliva znížiť o 6 – 8 %. Nahradenie tradičnej ocele sklenenými vláknami môže výrazne znížiť hmotnosť automobilu.

Produkty SMC sú dôležitou súčasťou automobilových dielov. Zníženie hmotnosti automobilov zlepšením ich výkonu je pre výrobcov automobilov naliehavou otázkou.

V súčasnosti je v tomto odvetví najuznávanejšou metódou nahradenie tradičných výplní dutými sklenenými guľôčkami, čím sa znižuje hustota plechu a dosahuje sa efekt zníženia hmotnosti automobilu. Problémom, ktorý to však prináša, je, že sa znižujú aj mechanické vlastnosti materiálu. Preto, aby sa zabezpečili mechanické vlastnosti za podmienok nízkej hustoty, možno použiť sklenené vlákna na zabezpečenie vyšších mechanických podmienok. Vyššie uvedené SMC produkty sa skladajú zo sklenených vlákien, plniva a živice.

Výrobky zo sklenených vlákien pre SMC s vysokou pevnosťou a povrchovými vlastnosťami. Výrobok dokáže splniť požiadavky na mechanické vlastnosti a povrchové vlastnosti úrovne A a je vhodný na výrobu automobilových vzhľadových dielov a konštrukčných dielov. V porovnaní s konkurenciou v odvetví za rovnakých podmienok sa celkový mechanický výkon zvýšil o 20 %, čo poskytuje riešenie problému degradácie mechanického výkonu SMC s nízkou hustotou.

Rovnako ako u tých závideniahodných superšportových áut, aj tu sú požiadavky na výkon a vzhľad oveľa vyššie ako u bežných áut, najmä čo sa týka vzhľadu a hladkosti jazdy. SMC používa sklenené vlákno 456 ako nový typ produktu zo sklenených vlákien pre automobilové diely, ktorý dokáže splniť požiadavky zákazníka na povrch úrovne A, teda zrkadlový povrch, a jeho jas je dostatočný na to, aby zodpovedal umiestneniu superáut.

Okrem produktov SMC môžu zohrávať dôležitú úlohu v oblasti nahrádzania ocele plastom v automobiloch aj termoplastické materiály vystužené sklenenými vláknami. Vysoko výkonná LFT priadza 362H sa používa hlavne v automobilových dieloch, ako sú spätné zrkadlá, zvukotesné kryty, držiaky prístrojovej dosky atď.

Technológia LFT kladie vysoké požiadavky na spracovateľnosť priadze, najmä na odolnosť priadze voči opotrebovaniu. Chlpatosť priadze 362H na kilogram je veľmi nízka. Dr. Fan Jiashu z Centra pre výskum a vývoj produktov to potvrdil experimentálnym porovnaním. Keď nastavil vlhkosť na 50 %, chlpatosť priadze 362H na kilogram je výrazne nižšia ako u porovnávacieho produktu; keď vlhkosť stúpne na 75 %, chlpatosť všetkých produktov sa zvýši, čo je určené vlastnosťami šlichtovacieho prostriedku samotnej priadze. Úžasné však je, že aj pri vlhkosti 75 % je chlpatosť priadze 362H stále nižšia ako u kontrolnej skupiny, čo ukazuje vynikajúcu odolnosť priadze 362H voči oderu.

Nielen to, mechanické vlastnosti 362H sú tiež vysoká pevnosť a vysoká húževnatosť. Vďaka nej bude auto odolnejšie voči nárazom pri silnom náraze. Nebude taká „krehká“ ako oceľ a nebude sa ľahko „poškodiť“. To isté platí pre povrch 362H. Unikátna úprava šlichtovacím prostriedkom je neoddeliteľná. Vývoj vysoko vyrobiteľnej a vysoko výkonnej priamej priadze vylepšenej LFT pre PP 362H ďalej zlepšuje produktový systém priamej priadze pre LFT. Jej vysoká disperzia a vysoká mazivosť spĺňajú požiadavky zákazníka na spracovateľnosť.

Čas uverejnenia: 17. júna 2021